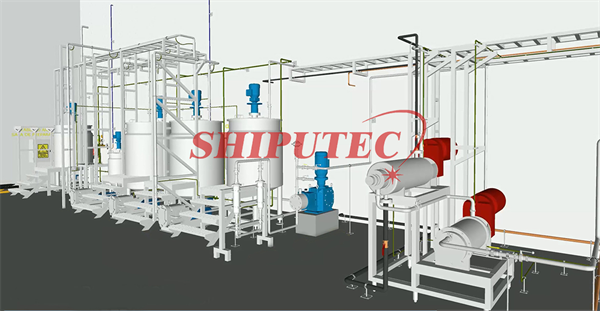

Производство маргарина включает две части: подготовку сырья, его охлаждение и пластификацию.Основное оборудование включает в себя подготовительные емкости, насос высокого давления, вотатор (скребковый теплообменник), роторную машину, холодильную установку, машину для розлива маргарина и т.д.

Первый процесс представляет собой смесь масляной фазы и водной фазы, измерение и эмульгирование смеси масляной фазы и водной фазы, чтобы подготовить подачу материала для последнего процесса.Последним процессом является пластификация с непрерывным охлаждением и упаковка продукта.

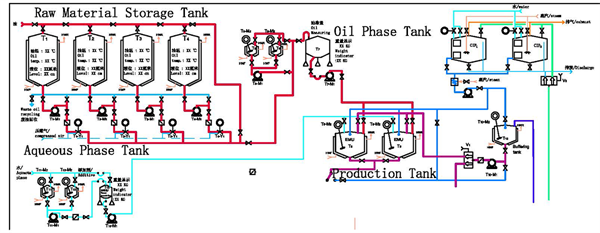

Процесс подготовки сырья для маргарина показан на рисунке 1:

1. Сквашенное молоко

Некоторая формула маргарина для добавления молока и молока после ферментации молочнокислыми бактериями может производить аналогичный вкус натуральных сливок, поэтому фабрика смешивает ферментированное молоко и воду.

2. Смешивание воды

Вода и водорастворимые добавки в рецептуре маргарина, такие как кисломолочные продукты, соль, консерванты и т. д., добавляются в смесь водной фазы и в мерный бак в заданной пропорции для перемешивания и перемешивания, чтобы водная фаза компоненты растворяются в однородный раствор.

3. Смешивание масляной фазы

Неочищенное масло различных спецификаций сначала смешивается в резервуаре для смешивания масел в соответствии с предписанной пропорцией, а затем в него добавляются маслорастворимые добавки, такие как эмульгатор, антиоксидант, маслорастворимый пигмент, маслорастворимая целлюлоза и т. д. масляную фазу в соответствии с пропорцией смешивают с мерной емкостью и перемешивают до образования однородной масляной фазы.

4. Эмульсия

Целью эмульгирования маргарина является равномерное и стабильное диспергирование водной фазы в масляной фазе, а степень дисперсии водной фазы оказывает большое влияние на качество продукта.Поскольку вкус маргарина тесно связан с размером частиц водной фазы, размножение микроорганизмов происходит в водной фазе, размер обычных бактерий составляет 1-5 микрон, поэтому капли воды в 10-20 микроны или меньший диапазон могут ограничить размножение бактерий, поэтому дисперсия водной фазы слишком мелкая, частицы водной фазы слишком малы, что приведет к потере вкуса маргарина;Недостаточное диспергирование, частицы водной фазы слишком велики, что приведет к повреждению метаморфизма маргарина.Зависимость между степенью дисперсности водной фазы в маргарине и природой продукта примерно следующая:

| Размер капли воды (микрометр) | Вкус маргарина |

| менее 1 (около 80-85% водной фазы) | Тяжелый и менее вкусный |

| 30-40 (менее 1% водной фазы) | Хороший вкус, легко портится |

| 1-5 (около 95% водной фазы) | Хороший вкус, не легко быть гнилым |

| 5-10 (около 4% водной фазы) | |

| 10-20 (около 1% водной фазы) |

Можно видеть, что операция эмульгирования должна достигать определенной степени требований к дисперсии.

Целью смешивания водной фазы и масляной фазы по отдельности и равномерно с предыдущей фазой является обеспечение однородной консистенции всей эмульсии после эмульгирования и смешивания двух фаз масла и воды.Смешивание эмульгатора, рабочая проблема составляет 50-60 градусов, водная фаза добавляется к измеряемой масляной фазе, при механическом перемешивании или перемешивании насосным циклом, является ли водная фаза полностью диспергированной в масляной фазе, образованием латекса.Но этот вид латексной жидкости очень нестабилен, прекращение перемешивания может быть связано с явлением разделения масла и воды на игровой площадке.

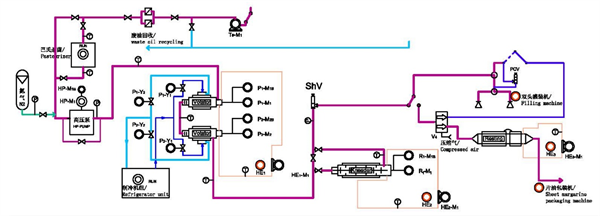

После доставки смешанной эмульсии осуществляется процесс охлаждения и пластификации до момента упаковки продукта.

Эмульсия должна быть охлаждена и пластифицирована для получения гибкого маргаринового продукта.В настоящее время он в основном использует закрытое устройство непрерывной пластификации с охлаждением, включающее вотатор или так называемый скребковый теплообменник (блок A), роторную машину или месильную машину (блок C) и трубу покоя (блок B).Технологический процесс представлен на рисунке 2:

Этот комплект оборудования имеет следующие характеристики:

1. Непрерывная герметичная работа под высоким давлением

Предварительно смешанная эмульсия подается в охлаждающий цилиндр насосом высокого давления для вотатора.Высокое давление может преодолеть сопротивление по всему устройству, кроме того, работа под высоким давлением может сделать продукт тонким и гладким.Закрытая работа может предотвратить попадание воздуха и воздуха из-за тушения и конденсации воды, смешанной с эмульсией, обеспечить требования к здоровью продукта, снизить потери на охлаждение.

2. Тушение и эмульгирование

Эмульсия гасится аммиаком или фреоном в вотаторе для быстрого охлаждения эмульсии, так что образуются мелкие кристаллические частицы, обычно 1-5 микрон, так что вкус становится нежным.Кроме того, скребок на вращающемся валу в вотаторе тесно связан с внутренней стенкой цилиндра, поэтому скребок в процессе работы может не только непрерывно счищать кристаллизат, прилипший к внутренней стенке, но и диспергировать эмульсию до нужного уровня. Требования к эмульгированию тона.

3. Замешивание и расгущение (машина с игольчатым ротором)

Хотя эмульсия, охлажденная вотатором, начала кристаллизоваться, ей все еще нужно расти через определенный период времени.Если дать эмульсии кристаллизоваться в состоянии покоя, сформируется сеть твердых липидных кристаллов.В результате охлажденная эмульсия образует очень твердую массу без пластичности.Следовательно, для получения маргариновых продуктов с определенной пластичностью сетчатая структура должна быть разрушена механическими средствами до того, как эмульсия сформирует общую сетчатую структуру, чтобы добиться эффекта уменьшения загущения.Замешивание и разгущение в основном выполняются в машине с игольчатым ротором.

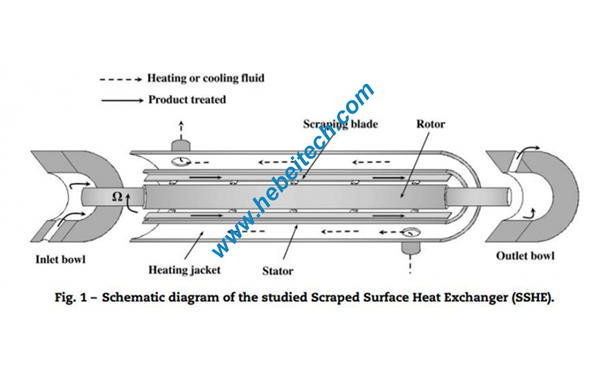

Агрегат А (вотатор) фактически представляет собой охлаждающее устройство скребка.Эмульсия подается в закрытый блок А (вотатор) насосом высокого давления.Материал проходит через канал между охлаждающим цилиндром и вращающимся валом, и температура материала быстро падает за счет гашения охлаждающей среды.На поверхности вала расположены два ряда скребков.Кристаллы, образовавшиеся на внутренней поверхности вотатора, соскабливаются высокоскоростным вращающимся скребком, чтобы всегда обнажать новую охлаждающую поверхность и поддерживать эффективную теплопередачу.Эмульсия может быть диспергирована под действием скребка.При прохождении материала через узел А (вотатор) температура падает до 10-20 градусов, что ниже температуры плавления масла.Хотя масло начинает кристаллизоваться, оно еще не сформировалось в твердое состояние.В это время эмульсия находится в состоянии охлаждения и представляет собой густую жидкость.

Ось вращения блока А (вотатора) полая.Во время работы в центр оси вращения наливается горячая вода температурой 50-60 градусов, чтобы предотвратить кристаллизацию, связанную и отвержденную на оси, и вызвать засорение.

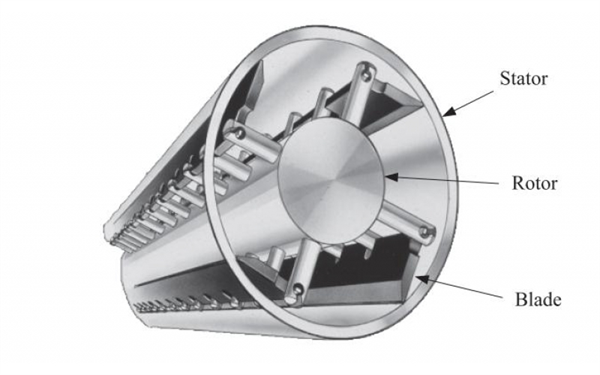

Блок C (машина с игольчатым ротором) представляет собой устройство для замешивания и разгущения, как показано на рисунке выше.На вращающемся валу установлены два ряда металлических болтов, а на внутренней стенке цилиндра установлен ряд неподвижных металлических болтов, которые расположены в шахматном порядке с металлическими болтами на валу и не касаются друг друга.Когда вал вращается с высокой скоростью, металлические болты на валу проходят через зазор закрепленных металлических болтов, и материал полностью перемешивается.Под этим действием он может способствовать росту кристаллов, разрушать структуру кристаллической сети, образовывать прерывистые кристаллы, снижать консистенцию и повышать пластичность.

Блок C (машина с игольчатым ротором) оказывает сильное замешивающее действие только в очень холодную ночь, поэтому ему требуется только сохранение тепла и не требуется охлаждение.Поскольку выделяется теплота кристаллизации (около 50 ккал/кг) и тепло, выделяемое трением замешивания, температура нагнетания агрегата С (машина с игольчатым ротором) выше, чем температура подачи.В это время кристаллизация завершена примерно на 70%, но он еще мягкий.Конечный продукт выпускается через экструзионный клапан, и через определенное время он становится твердым.

После того, как маргарин отправлен из блока C (машина с игольчатым ротором), его необходимо подвергнуть термообработке при определенной температуре.Как правило, продукт помещают при температуре на 10 градусов ниже температуры плавления более чем на 48 часов.Эта обработка называется созреванием.Приготовленный продукт может быть отправлен непосредственно на предприятие пищевой промышленности для использования.

Время публикации: 14 октября 2022 г.